湖北省漳河水库灌区四干渠永圣矩形槽钢模具20世纪60年代中期建成并投入运用,矩形槽钢模具结构型式为简支梁式、桁架及双悬臂式相结合的结构型式,矩形槽为U型薄壳。经过50多年的运行,混凝土碳化和钢筋锈蚀严重,已无法满足灌区安全运行需要,亟待拆除重建。由于渠道水力要素已经确定,矩形槽钢模具进、出口段衔接等原因,矩形槽钢模具拆除重建只能在原址进行,且施工期只能在本年度农业灌溉结束后至次年农业灌溉开始前,工期相对较短(一般为180d),现浇混凝土矩形槽工期难以满足要求,因而采用定型钢模预制矩形槽钢模具混凝土矩形槽,再吊装就位的重建方案。

矩形槽钢模具设计参数。桩号:23+000-23+600;矩形槽型式:矩型;断面尺寸(宽×高):3.25m×2.5m;跨度:15m;糙率:0.016;纵坡:0.0012;设计流量:11.24m3/s,加大流量13.49m3/s;设计水深1.95m,加大水深2.20m。

施工总工期控制在2016-10-10至2017-04-07日,在180d完成全部施工任务。

1矩形槽混凝土预制件施工方法

1.1矩形槽混凝土预制件施工概述

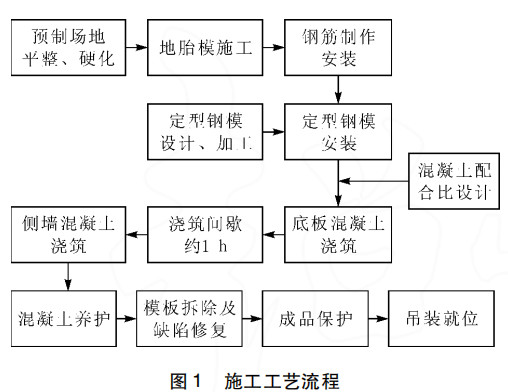

定型钢模预制混凝土矩形槽,包括地胎模制作、钢筋制作安装、定型钢模安装拆除、混凝土浇筑、矩形槽吊装等5个主要工序。矩形槽混凝土预制根据工序将施工人员分为3个专业班组,即模板组、钢筋制安组、混凝土浇筑组。各工序跟进施工,每道工序要求至少提前1d完成作业和验收,确保下一工序顺利进行。

通过对定型钢模的大分块结构设计、地胎模方案优化、混凝土配合比设计、坍落度与浇筑间歇时间的控制,有针对性的分别采取不同措施、方法,保证矩形槽混凝土浇筑达到规范与设计质量要求。

1.2矩形槽混凝土预制施工工艺流程

预制混凝土矩形槽和吊装施工工艺流程见图1。

1.3矩形槽混凝土预制件施工技术要点

1.3.1地胎模制作

1)对预制场地清理、整平、压实后,用C20混凝土对场地进行硬化,硬化尺寸17m*9m*0.15m(长x宽x厚,双跨矩形槽预制场),近端距离矩形槽钢模具中心线20m,其中17m为吊装道路预留空间;地胎模制作从中部向两端进行,也可从进出口一端向另一端同向进行。

2)根据预制矩形槽底部设计断面、外模底部超深、吊装钢缆预留孔及预起拱等情况设计砖模高度及平面位置,采用经纬仪、水准仪精确放样并弹出墨线。

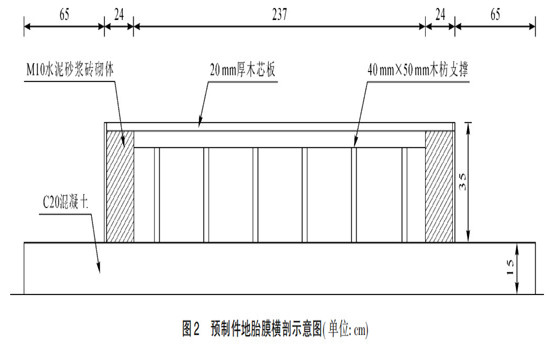

3)梁、肋以外部位用M7.5水泥砂浆砌筑轮廓,顶部用M10砂浆粉刷,终凝后安装木芯板作为模板面,以方便吊装时矩形槽与地胎模的脱离。地胎膜横剖面示意图见图2。

1.3.2钢筋制作安装

1)钢筋制作。根据设计图纸计算接头位置和钢筋下料长度;下料后焊接件和直螺纹连接套丝经检测合格后运至安装现场进行机械连接;安装完成后按规范要检测扭矩和丝口出露等项目;各种型号、规格钢筋每批次下料数量要求满足8跨以上矩形槽用量。

2)钢筋安装脚手架搭设。钢筋笼成型后总高度达3.3m。根据成型钢筋笼高度和安装人员操作需求搭设脚手架,固定矩形槽顶部主筋和侧墙受力筋,方便后续钢筋安装。

3)钢筋安装。将矩形槽肋带部位整体U型钢筋就位后,安装上部主筋并固定在脚手架上;再安装两侧竖向受力筋及底部扩大梁钢筋;第三步安装各部位所有箍筋;最后自大而小按钢筋规格穿插安装其他纵横方向水平钢筋和顶部走道板钢筋。

4)安装垫块,调整保护层及钢筋间距,确保浇筑.时混凝土骨料均匀分布。

5)“三检”合格后报验,经现场监理检查合格后进人下一道工序。

1.3.3模板制作与安装

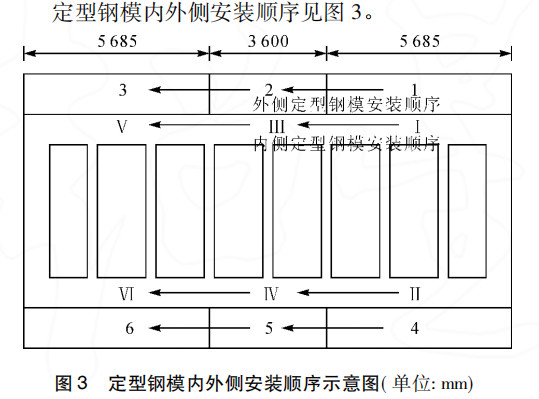

1)模板设计。①钢模设计为左右两侧内外各3块,总长14970mm,两端外模各长5685mm,单重3.36t;中间段外模长3600mm,单重2.l1t。内模长度与外模相等,重量分别为2.63t、1.59t。矩形槽底板以上不设置对穿模板接筋。外模由底部和上部的钢模骨架采用拉筋和工字钢固定,内模顶部采用工字钢固定,其他部位采用直型和X型撑杆固定。②模板阴角.和阳角处压拆成圆弧型,半径7.5mm,竖肋处阴角采用结构胶做成光滑圆弧面,防止脱模时因浆液卡在模板缝隙中出现掉角现象。

2)模板安装。①外侧钢模首先就位,其外部采用槽钢焊接的刚性支架,顺序为自远端向近端安装。钢.尺复测上下部位置后用水准仪放样,钢木楔子调整高度,使外模符合设计和规范要求后固定。②内模自一端向另一端依次调整,在外模上安装2根承重用钢管,用手动葫芦起吊并调整至设计位置,之后利用直型和X型撑杆将各部位调整就位并固定,同时上部采用工字钢将内模固定在外模骨架上;将承重钢管移至另外两块内模位置重复上述过程,并固定。③采用长钢尺量测钢模各位置尺寸,无误后安装端模。④模板安装完成自检合格后,安装仓面跳板及围护栏杆、爬梯等,在外围面挂安全网清理仓面,并报请监理工程师检验。⑤为防止模板间隙漏浆,在接头处采用泡沫双面胶粘贴。

定型钢模内外侧安装顺序见图3

1.3.4混凝土浇筑

1)混凝土配合比。①采用一级配C30W6F50混凝土,P.042.5散装水泥,细度模数大于2.6的黄砂,5~20mm级配碎石,拌和水为清洁河水。②为改善混.凝土的和易性、保证抗渗指标惧有较高的早期强度,粉煤灰掺量根据规范取小值,选定为水泥用量的8%。③根据现场试配情况调整减水剂,坍落度控制在110~130mm。④原材料按规范规定,施工与监理单位分别进行自测、平检。确保符合规范要求。

2)混凝土拌制及运输。①拌和设备采用自动计量配料装置的强制式搅拌机。②水和外加剂的掺量精准,保证混凝土坍落度符合设计要求。③控制拌和时间,较规范规定拌和时间延长10~20s。④采用农用车搭载两个1m³吊罐运输混凝土。

3)混凝土浇筑。①采用吊车入仓,中间底板均匀布置4个溜斗、溜筒均匀布料。②布料时自矩形槽一端向另一端匀速推进,在接近底板高程时从侧墙人料,混凝土从底板模板挤出后即向前移动布料。③中间部位首先从底部横肋的两端,即底板与侧墙交会处开始,将底部横肋布满后再从底板中部布料。④整个矩形槽底板均有混凝土从矩形槽底板模板挤出后停止浇筑1h左右。待底板已浇筑混凝土流动性较差时再继续从侧墙布料浇筑直至完成全部混凝土浇筑。⑤适时提浆压光,三遍成活,终凝后开始洒水养护14d。

1.3.5模板拆除

1)根据混凝土配合比实验结果,其早期强度上升较快,24h抗压强度达到3.2MPa,72h抗压强度达到16MPa。混凝土终凝后10~20h开始松模板紧固件(冬季取大值,夏季取小值),浇筑完成后约36h开始拆除模板。

2)支撑紧固件全部拆除后,先拆除端头模板,并用吊车转移到旁边空地清理上油备用。所有模板拆除后均,及时移至下一浇筑仓面空地打磨刷油备用。

3)内模采用手动葫芦从一端对应2个分块钢模开始加力,稍微松动后可用吊车吊出。

4)外模自一端开始均匀松动支撑底部的钢木楔子,使整块钢模有1~2cm的下沉,再从钢模上部向外逐渐施力,使得整块钢模脱出。

5)其他5块外模按相同方法逐一拆除。

1.3.6矩形槽表面处理及养护

1)底部模板拉筋用取芯器钻人混凝土表面约1cm,再将拉筋周围的混凝土凿除割除拉筋头,最后用高标号预缩砂浆粉平压实。

2)养护根据浇筑时段的气温分别采用洒水、毡毯防冻、封闭覆盖后加温或蒸气养护。

1.3.7吊装就位

预制矩形槽单重160t,吊装路中心至预制件的中心和排架中心的距离分别为16m、10.5m,最大起吊高.度约33m。经计算分析,选用650t履带式起重机吊装,历时29d完成了32跨预制矩形槽吊装,保证了整个矩形槽钢模具施工进度按计划实施。

产品:● 矩形槽钢模具